Управление станком

Регулировка устройствами производится с задействованием набора рабочих инструментов. Пиноль заставляет двигаться маховик. Она фиксируется с использованием особым образом сконструированного упора, располагающегося в задней бабке, закрепляемого на станине конкретной рукояткой. Ручки, находящиеся у станины спереди, применяются для регулирования конкретных рабочих процессов:

- включение проворачивания валика или винта;

- избирание вращательной частотности узла со шпинделем;

- настройка подачи;

- кнопка, запускающая механизм сцепки и расцепки рейки для создания резьбы с помощью шестеренного вала;

- движение верха суппорта;

- запуск и отключение разъемной гайки винта;

- выбор вида нарезки резьбы;

- отключение и запуск муфты предохранения;

- определение настроек резьбы и запуск обратного хода винта;

- сообщение о степени нагрузки;

- пуск прямого и реверсивного обращения бабки шпинделя;

- рукоятка для поворачивания и крепежа головки резца;

- кнопка запуска электронасоса, который подает охлажденную жидкость.

- кнопка запуска электропитания и зонального освещения рабочей области.

В устройстве станка предусматривается особенный рычаг, обеспечивающий фиксирование станочной каретки при исполнении работ на торце изделий.

Особенности устройства

На этапе разработок КБ «Энергомаш» подготовил новую модель силового агрегата РД-264, состоящую из 4 однокамерных ракетных установок РД-263. Размещался он на первой ступени ракеты. На второй был установлен однокамерный маршевый мотор РД-0228 от специалистов КБ «Химическая автоматика». В качестве рулевого применялся четырехкамерный.

Уникальный для того времени компьютер отвечал за точность поражения цели. Теплозащитное покрытие позволяло системе функционировать даже в том случае, если район расположения шахт будет подвержен ядерной бомбардировке. В этом случае силовая установка отключается гамма-нейтронными датчиками, но двигатели останутся в рабочем состоянии. Это позволит «Сатане» продолжить полет и поразить ранее намеченный объект, вне зависимости от преград, в том числе ядерного потенциала и средств противоракетной обороны противника.

Ракета

Республика P-47 Thunderbolt истребитель-бомбардировщик запускает ракеты.

Ракеты Hydra 70 в пусковой установке M261 19, установленной на ударном вертолете AH-64 Apache Dutch.

Сравнительный размер Hydra-70 ракет и Hellfire ракеты .

7-трубная ракетная установка XM157, запускающая ракеты Mk 40.

Ракета – это ракета, которая использует химическое топливо, такое как порох или жидкое топливо, для продвижения полезного груза к цели. Они использовались в качестве оружия класса “воздух-земля” еще со времен Первой мировой войны. Во время Второй мировой войны их стали использовать в конце войны: на истребителях-бомбардировщиках они оказались очень эффективными в противотанковой роли.

Было предпринято несколько попыток использования в воздухе, как на некоторых модификациях немецких FW 190 и Messerschmitt Me 262, отвечающих за борьбу с американскими стратегическими бомбардировщиками, с неоднозначными результатами: их низкая точность компенсировалась их высокой разрушительной мощью. ., но оставались проблемными, и управляемые ракеты быстро заменили их в этой роли. То же самое было и с использованием этого оружия в воздухе и море, как в случае с Tiny Tim в конце войны на Тихом океане. Таким образом, он стал исключительно оружием класса “воздух-земля” в качестве воздушного оружия, и его конструкция имеет свои преимущества и недостатки.

Простота их конструкции по сравнению с ракетами имеет техническое и финансовое преимущество. Их уменьшенный вес позволяет перевозить большое количество ракет, что позволяет частично компенсировать их низкую точность и обрабатывать большую площадь: ударный вертолет AH-1 Cobra может, таким образом, нести 4 пусковые установки из 19 ракет, в общей сложности 76 ракет. У них также есть недостатки, связанные с их малой дальностью, отсутствием точности и необходимостью выравнивания с целью вертолета или запускающего самолета, что приводит к обнажению.

Разработаны различные типы бортовых ракет:

- бронебойные для атаки бункеров

- взрывчатка против пехотных войск, артиллерийских позиций и легкобронированной техники.

- Зажигательный, оснащенный головками из белого фосфора , использовался почти против однотипных целей.

- дым: используется для обозначения позиции на земле

- фрагментация: заряд используется для разгона дротиков в противопехотной роли.

Самая распространенная ракета класса “воздух-поверхность” в армии США после Второй мировой войны – это ракета Mk 4 / Mk 40 со складывающимся ребром.

Ракеты обычно устанавливаются на подставке , также называемой корзиной, содержащей несколько труб, прикрепленных под крыльями или на боковых креплениях в случае ударных вертолетов. Некоторые системы ракетных пусковых труб, размещенные в нижнем отсеке, также были разработаны, например, на F-86D Sabre, чтобы избежать снижения аэродинамических характеристик этого истребителя-бомбардировщика , или на проекте вертолета RAH-66 Comanche, чтобы уменьшить радиолокационную заметность самолет.

Характеристики токарного станка 1М61

- конструктивные нюансы механизма дают возможность обработки изделий длиной до 1 м, а наибольшая длина поверхности обрабатываемой заготовки достигает 65 см,

- высота державки деталей, вставляемых в резцедержку, не должна быть более 2,5 см,

- шпиндель, оборачивающийся при 24 скоростях в прямом и в реверсивном движении. Интервал скоростей варьируется от 12,5 до 1600 об/мин. Диаметр отверстия в нем – 3,5 см, а диаметр изделий составляет 3,2 см,

- за счет специфики конструкции, пиноль способна двигаться на промежутке до 10 см,

- предельный диаметр оттачиваемой заготовки над суппортом составляет 16 см,

- суппорт машины способен двигаться поперек на длину до 20 см, а вдоль – до 60 см,

- предельный диаметр обтачиваемого изделия над станиной – 32 см,

- высота резца – 2,5 см,

- передвижение каретки суппорта – 60 см, салазок – 120 см,

- мощность основного электромотора станка составляет 4 кВт, а охлаждающего электронасоса – 0,12 кВт.

Основной электродвигатель запускается оператором машины с помощью особой рукоятки. Для запуска реверсивного движения при создании резьбы оператору необходимо провернуть эту же ручку из самой высшей в самую низкую точку.

Перед использованием электронасоса требуется узнать определенные данные с указателя степени загруженности. Из паспорта винторезной машины оператор может получить информацию, как верно подбирать шестерни, устанавливать конкретный шаг при осуществлении резьбы. Помимо этого, в нем описывается положение ручек при исполнении задач мастером.

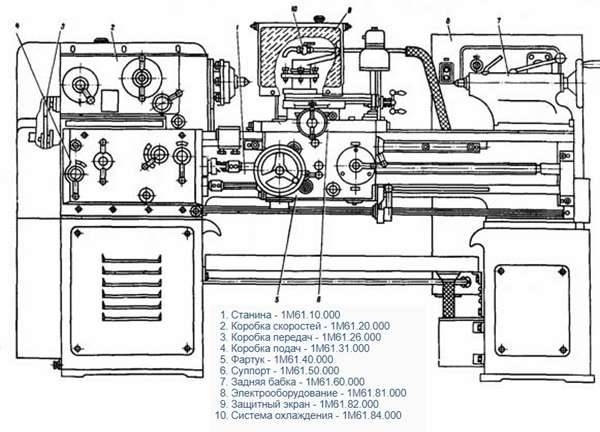

Основные узлы

Основные узлы станка 1м61п:

- Станина.

- Коробка передач.

- Коробка скоростей.

- Суппорт.

- Задняя бабка.

- Коробка подач.

- Защищающий экран.

- Узел электрооборудования.

- Фартук.

- Охлаждающий механизм.

Станина сделана из чугуна литьевым способом, что повышает устойчивость и отчасти погашает колебания, появляющиеся в процессе работы. Блоки с деталями электрического оборудования располагаются справа от кронштейна. Винторезная машина способна работать с трехфазным током переменного вида при напряжении в 380 вольт.

Помимо машины 1М61, имеется и её разновидность 1М61П. Данные станки сильно схожи друг с другом, но последний механизм имеет большую точность при работе с обрабатываемыми изделиями, что показывает знак «П» в названии машины. Как и 1М61, станок 1М61П используется для токарных работ на заводах с небольшим объёмом производства.

Тактико-технические характеристики

ТТХР-36М «Сатана» уникальны и до сих пор не имеют аналогов в мире. Ракета обладает отличными боевыми и техническими характеристиками. Самые значимые из них представлены в таблице.

| Длина ракеты, м | 34,3 |

| Диаметр, м | 3 |

| Масса на старте, т | 211,4 |

| Масса головной части, т | 8,47 – 8,73 |

| Масса горючего, т | 180 |

| Жидкое топливо I ступени, т | 150,2 |

| Жидкое топливо II ступени, т | 37,6 |

| Жидкое топливо ступени разведения, т | 2,1 |

| Окислитель | азотный тетраоксид |

| Коэффициент энерговесового совершенства Gпг/Go, кгс/тс | 42.1 |

| Максимальная дальность полета ракеты, км | 16000 |

| Число ступеней | 2 |

| Коэффициент полетной надежности | 0,974 |

| Уровень надежности | 2 |

| Продленный срок эксплуатации, лет | 25 |

| Гарантийный срок службы, лет | 15 |

| Температура воздуха для возможности боевого применения ракеты | от -50 до +50°С |

| Скорость ветра для возможности боевого применения, м/с | до 25 |

| Скорость полета ракеты, м/с | до 3120 |

| Количество боевых боеголовок в одной ракете | 10 |

| Система управления | инерциальная автономная |

| Тип запуска | Минометный старт из ШПУ |

| Радиус гарантированного точного попадания в цель, м | 1 000 |

Несмотря на неоднократные попытки наших, так называемых, западных «партнеров», уничтожить или значительно уменьшить запас этих ракет в системе ядерного щита страны, «Воеводы до сих пор несут службу на рубежах России. Они будет работать на оборону страны в РВСН Российской Федерации до 2026 г.

Технические характеристики станка 1М61

| Наименование параметра | 1М61 | 1М61П |

|---|---|---|

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | Н | П |

| Наибольший диаметр заготовки над станиной, мм | 320 | 320 |

| Наибольший диаметр заготовки над суппортом, мм | 160 | 160 |

| Наибольшая длина заготовки (РМЦ), мм | 710, 1000 | 710 |

| Наибольшая длина обтачивания, мм | 640 | 640 |

| Высота центров, мм | 170 | 170 |

| Наибольшее рассояние от оси центров до кромки резцедержателя, мм | 180 | 180 |

| Высота резца, установленного в резцедержателе, мм | 25 | 25 |

| Шпиндель | ||

| Диаметр сквозного отверстия в шпинделе, мм | 35 | 35 |

| Наибольший диаметр прутка, проходящего через отверстие в шпинделе мм | 32 | 32 |

| Число ступеней частот прямого и обратного вращения шпинделя | 24 | 24 |

| Частота прямого и обратного вращения шпинделя, об/мин | 12,5…1600 | 12,5…1600 |

| Размер внутреннего конуса в шпинделе по ГОСТ 13214-67 | М5 | М5 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Торможение шпинделя | есть | есть |

| Подачи | ||

| Наибольшее продольное перемещение каретки суппорта, мм | 600 | 600 |

| Наибольшее поперечное перемещение суппорта, мм | 200 | 200 |

| Наибольшее перемещение верхнего суппорта (резцовых салазок), мм | 120 | 120 |

| Цена деления лимба верхнего суппорта (резцовых салазок), мм | 0,05 | 0,05 |

| Число ступеней продольных и поперечных подач | 17 | 17 |

| Пределы скорости продольных подач, мм/об | 0,08…1,2 | 0,08…1,2 |

| Пределы скорости поперечных подач, мм/об | 0,04…0,6 | 0,04…0,6 |

| Скорость быстрых перемещений суппорта, продольных/ поперечных, м/мин | нет | нет |

| Количество нарезаемых резьб метрических | 13 | 13 |

| Пределы шагов нарезаемых резьб метрических, мм | 0,5..6 | 0,5..6 |

| Количество нарезаемых резьб дюймовых | 16 | 16 |

| Пределы шагов нарезаемых резьб дюймовых | 3,5…48 | 3,5…48 |

| Количество нарезаемых резьб модульных | 10 | 10 |

| Пределы шагов нарезаемых резьб модульных | 0,25…3 | 0,25…3 |

| Количество нарезаемых резьб питчевых | 16 | 16 |

| Пределы шагов нарезаемых резьб питчевых | 7…96 | 7…96 |

| Предохранитель от перегрузки | ||

| Блокировка продольных и поперечных подач | ||

| Выключающие продольные упоры | ||

| Шероховатость поверхности заготовки из конструкционной стали при чистовом обтачивании, мкм, не более | ||

| Задняя бабка | ||

| Наибольшая длина перемещения пиноли задней бабки, мм | 100 | 100 |

| Наибольшее перемещение задней бабки, мм | ±12 | ±12 |

| Центр в пиноли задней бабки | Морзе 4 | Морзе 4 |

| Электрооборудование | ||

| Количество электродвигателей на станке | 2 | 2 |

| Электродвигатель главного привода, кВт | 4 | 4 |

| Электродвигатель насоса охлаждения, кВт | 0,12 | 0,12 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота), мм | 2055 х 1095 х 1450 | 2055 х 1095 х 1450 |

| Масса станка, кг | 1260 | 1260 |

Список литературы:

Токарно-винторезный станок 1М61. Руководство по эксплуатации, 1967

Батов В.П. Токарные станки., 1978, стр.49.

Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973, стр.8

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Батов В.П. Токарные станки, 1978

Локтева С.Е. Станки с программным управлением и промышленные роботы, 1986

Модзелевский А.А. Токарные станки, 1973

Связанные ссылки. Дополнительная информация

Главная

О компании

Новости

Статьи

Прайс-лист

Контакты

Справочная информация

Скачать паспорт

Интересное видео

Деревообрабатывающие станки

КПО

Производители

2 Токарно-винторезный станок 1Е61М – принципы его регулировки

Стабильная работа агрегата в немалой степени зависит от качественной регулировки отдельных его механизмов и составляющих. Настройка зазора в направляющих салазок, например, выполняется винтом, входящим в клиновый паз своим буртом. Жесткий же тип соединения поперечных салазок, на коих находится каретка, обеспечивается настройкой клина салазок. Для его подтяжки следует:

- слегка отпустить винт;

- поджать клин винтом, который расположен рядом, добившись того, чтобы ход салазок оставался плавным;

- завернуть первый винт по максимуму.

Периодически требуется выполнять натяжку клиновых ремней, которые при эксплуатации станка вытягиваются. Роль этих ремней в конструкции агрегата высока, так как они передают коробке скоростей движение от электрического двигателя, что позволяет качественно выполнять нарезание резьбы и иные операции. Натяжка ремней производится так:

- с передней тумбы снимают крышки;

- подтягивают по продольным пазам (используя винт) салазки до достижения желаемого натяжения ремней;

- фиксируют достигнутое положение гайками (их закручивают до упора).

Чтобы натянуть шпиндельные ремни, с передней тумбы демонтируют заднюю крышку, откручивают (не до конца) регулировочную гайку, натягивают до требуемого уровня ремни, а затем завинчивают гайку.

Более сложной является процедура настройки подшипника шпинделя. Его конусная передняя шейка перемещается в роликовом двухрядном подшипнике. Кольцо (внутреннее) последнего располагает отверстием конической формы, что позволяет настраивать показатель зазора шпинделя. Если операция подобной регулировки выполняется грамотно, оператор не отмечает явления заедания шпинделя (от руки он вращается без каких-либо затруднений). А это обеспечивает отсутствие дробления при осуществлении операции точения заготовок.

В радиально-упорном шариковом подшипнике происходит вращение задней шейки шпиндельного узла. Указанный подшипник функционирует в связке с шарикоподшипником, которые принимает на себя радиальное усилие и усилия, направленные в обе стороны от шпинделя. Упорный подшипник натягивают для того, чтобы удалить осевой и возможной радиальный зазор (эту операцию смело можно называть предварительной). А затем производят настройку переднего подшипника по такой схеме:

- стопорный винт ослабляют;

- кольцо, размещенное внутри подшипника, подтягивают посредством навертывания на шпиндель гайки.

Описанные действия приводят к тому, что кольцо налезает на шейку (конусную), раздаваясь при этом в радиальном направлении. За счет данного эффекта происходит регулировка радиального зазора. Причем вручную шпиндель при правильной настройке легко вращается (если перебор включен).

Отдельно отметим – если выполняется замена старых подшипников, новые элементы в обязательном порядке должны быть проверены на показатель точности в соответствии с Государственным стандартом 1969.

Сведения о производителе

Создано данное оборудование на станкостроительной фабрике в Ереване. На данный момент это предприятие имеет название Ереванское Станкостроительное Объединение и выпускает токарно-винторезные станки повышенной точности с диаметром обработки 500 мм.

Технический ряд

Технический ряд токарно-винторезных станков, которые произведены на этом заводе обширен, и есть несколько моделей, которые отличаются надежностью и спросом у производителей. У каждого образца технического ряда есть свои особенности работы и точности.

Станок токарный 1Л61

Это аналог станка 1М61, но из другой серии. По техническим характеристикам они во многом схожи. Высота центров над станиной составляет 170 мм. Класс точности – Н.

1М61П

Токарно-винторезный станок той же серии. Единственное его отличие – он обладает повышенной точностью обработки заготовок. Об этом говорит маркировка в конце.

1В61

Также приспособлен к работе в условиях мелкосерийного производства и обладает нормальным классом точности. Это переходная модель между станками 1Б61 и 1 М61.

Назначение, область применения

Данное оборудование предназначено для обработки внутренних и наружных поверхностей деталей и заготовок, которые в осевом сечении имеют ступенчатый и криволинейный профиль.

Конструкция станка позволяет выполнять следующие виды основных токарных работ:

- проточка, расточка цилиндрических и конических поверхностей;

- подрезка торцов;

- нарезание различных видов резьбы, в том числе дюймовую, модульную, метрическую;

- сверление.

Это неполный список работ на рассматриваемом токарно-винторезным станке. При этом область применения – единичное и мелкое производство.

Конструкция

Непосредственно устройство универсального токарно-винторезного станка имеет в составе 10 основных узлов:

- станина;

- коробки скоростей, передач и подач;

- фартук;

- суппорт;

- упорная бабка;

- защитный экран;

- узел электрооборудования;

- система охлаждения.

Станина является основой всей конструкции и к ней прикреплены все остальные детали и компоненты оборудования. Станина обладает двумя направляющими. Одна – «ласточкин хвост», вторая – в форме призмы.

Передняя бабка расположен с левой части оборудования. На торце бабки расположена гитара шестерен, а в коробке скоростей — шпиндельный узел. Справа на основе расположена задняя или упорная бабка.

Функциональные характеристики

Относительно небольшой размер станка расширяет его функциональные возможности. Высокий потенциал оборудования обозначен следующими характеристиками:

- Шпиндель вращается на 24-х скоростях. Скорость до 1600 оборотов в минуту. Есть возможность вращаться не только в прямом, но и в реверсном направлении.

- Размер отверстия в узле шпинделя – 3.5 см.

- Благодаря особенностям строения пиноль у бабки передвигается на расстоянии до 100 мм.

- Высота державки не превышает 2.5 см.

- Детали, которые могут быть обработаны на данном оборудовании по длине не больше 1 метра.

- Суппорт станка может двигаться на расстояние до 20 см, а вдоль – до 60 см.

Благодаря этим характеристикам станок способен выполнять огромный спектр работ и при этом универсален в использовании.

Особенности работы агрегата

Сам агрегат имеет категорию точности Н. Электродвигатель может работать как в стандартном, так и в реверсном режиме. Частоту оборотов шпинделя регулирует оператор.

Для выполнения всех основных работ, а также дополнительных функций станок комплектуется различными дополнительными инструментами.

Специфика управления

Управление осуществляется при помощи рычагов и переключателей. У мастера есть возможность запустить следующие процессы:

- Непосредственно включение станка, который через двигатель придает вращательные движения шпинделю.

- Ускорять рабочее движение суппорта.

- Вдвигать пиноль упорной бабки.

- Регулировать параметры резьбы.

- Менять обороты во время нарезки резьбы, включать, отключать гайки.

- В процессе обработки конической поверхности выдвигать салазки.

Способы детонации.

Разработка.

|

История создания

Межконтинентальная баллистическая ракета тяжелого класса Р-36М была разработана в КБ «Южное» (Днепропетровск). 2 сентября 1969 года было принято постановление Совета министров СССР о создании ракетного комплекса Р-36М. Ракета должна была иметь высокую скорость, мощность и другие высокие характеристики. Эскизный проект конструкторы завершили в декабре 1969 года. Межконтинентальная ядерная баллистическая ракета предусматривала 4 вида боевого оснащения – с разделяющимися, маневрирующими и моноблочными головными частями.

КБ «Южное» после смерти знаменитого М.К. Янгеля возглавил академик В.Ф. Уткин. Создавая новую ракету, получившую обозначение Р-36М, применяли весь опыт, накопленный коллективом при создании предыдущих моделей ракет. В целом это была новая ракетная система с уникальными ТТХ, а не модификация Р-36. Разработка Р-36М шла параллельно с проектированием других ракет третьего поколения, общими особенностями ТТХ которых были:

- применение РГЧ ИН;

- использование автономной системы управления с БЦВМ;

- размещение командного пункта и ракет в сооружениях высокой защищенности;

- возможность дистанционного переприцеливания непосредственно перед пуском;

- наличие более совершенных средств преодоления ПРО;

- высокая боевая готовность, обеспечивающая быстрый пуск;

- использование более совершенной системы управления;

- повышенная живучесть комплексов;

- увеличенный радиус поражения объектов;

- повышенные характеристики боевой эффективности, которые обеспечивает увеличенная мощность, скорость и точность ракет.

- радиус зоны поражения Р-36М блокирующим ядерном взрывом уменьшен в 20 раз по сравнению с ракетой 15А18, стойкость к гамма-нейтронному излучению повышен в 100 раз, стойкость к рентгеновскому излучению — в 10 раз.