Ковка литой стали

Историческому сосуществованию двух типов оружейной стали – литой и сварочной – соответствовали две технологии ковки. Известно, что заготовка вутца перед ковкой имела небольшую массу (не более 1 кг).

Легковесность исходной заготовки позволяла мастерам осуществлять ускоренный подогрев изделия и широко использовать локальный нагрев его частей для последующей ковки.

Если внимательно присмотреться к состоянию микроволокон, выходящих на поверхность вутца, то можно видеть не только их «завихренность» в результате применения сложных приемов ковки, но и их раздробленность. Данное обстоятельство указывает на осуществление на определенном этапе ковки мощного «единоразового» воздействия на волокна, предварительно приведенные в благоприятные для дробления условия. По-видимому, именно эта операция ковки определяющим образом влияла на конечное качество булатной стали и совокупность ее феноменальных свойств.

Вместе с тем многими специалистами отмечается, что условием правильной ковки булата является ее «постепенность». Качество булатного клинка тем выше, чем медленнее ведется ковка. Аккуратная ковка при невысоких температурах, требующая многочисленных подогревов, приводит к повышению контрастности узоров. При нагреве мелкие карбиды и острые грани крупных карбидов растворяются, а при последующем остывании углерод вновь выделяется на поверхности крупных частиц в высокоуглеродистом прочном волокне. Поэтому первоначально размытый узор приобретает резкость и контрастность.

На что обратить внимание при выборе

При выборе ножа из булатной стали особое внимание обращают на качество применяемых материалов, производителя, аккуратность исполнения. С учетом сложного технологического производства стоимость этих изделий высока, поэтому при покупке важна каждая деталь:

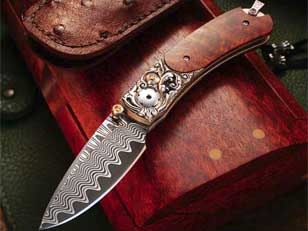

Рисунок на металле и цвет самой стали. Фон должен быть темным, а сам узор хаотичным: чем он четче и крупнее, чем больше точек и поперечин на нем, тем выше достоинство стали. Если же рисунок представляет собой ровные либо симметричные линии, скорее всего, под видом булатной стали «прячется» дамасская, стоимость которой значительно ниже.

Звон металла. По его характеру определяют монолитность булата: чистота и продолжительность звучания свидетельствуют о целостности клинка, отсутствии разрывов и трещин; низкий и короткий по времени звук получается при существенной разнице в составе соседних слоев.

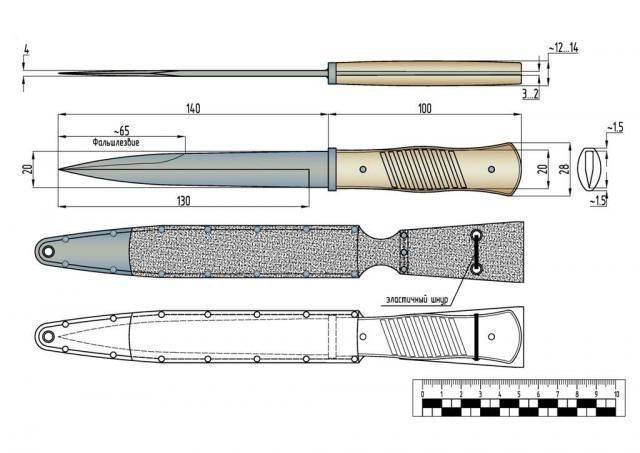

Размеры и характеристики. Товар обязан соответствовать заявленным производителем параметрам и целям, для которых он предназначен. Если это охотничий клинок, он должен иметь соответствующую длину, если нож для рыбалки или туристический – небольшое лезвие, дополненное раскладной конструкцией.

Качество сборки

Важно, чтобы лезвие не шаталось, рукоятка была выполнена добротно, без сколов, заусенцев. Все материалы должны быть подогнаны друг к другу плотно – зазоры недопустимы.

Документация и комплект

Хороший продавец всегда приложит сертификат, подтверждающий, что нож не является холодным оружием, а также добавит гарантийный талон, футляр или чехол.

Приобрести оригинальные изделия можно только у проверенных производителей, в числе которых:

- ООО «Железные братья»;

- ООО «БУЛАТ»;

- ООО «Русский Булат»;

- ООО «Дамаск стиль»;

- ООО «Павловский клинок»;

- Мастерская кузнеца Пампуха И Ю.

При использовании некачественных материалов, а также нарушении технологий нагревания и охлаждения булатная сталь теряет в прочности и остроте, поэтому характеристики изделий, приобретенных у сомнительных компаний, будут далеки от заявленных.

Перед покупкой рекомендовано проверять производителя ножей из булата, изучая отзывы о нем на сторонних ресурсах. Если есть возможность, стоит посетить стационарный торговый объект.

Что представляет собой булат и его характеристики

Чтобы разобраться, что такое булат, необходимо рассмотреть процесс его производства со всех сторон. Этот сплав – весьма сложная субстанция с определенным химическим составом, получаемая благодаря уникальной технологии обработки металла. Сталь булат впервые появилась в Индии примерно 2400-2500 лет назад. Материал представляет собой сплав железа с углеродом. Содержание последнего составляет около 2%, что позволяет изделию сохранять упругость стали при твердости, сопоставимой с характеристиками чугуна.

Если просто смешать железо с углеродом в указанной пропорции, булатная сталь не получится. Весь секрет кроется в особой технологии ее изготовления. Необходимо соблюдать установленные температурные режимы, не перегревать сырье выше определенного градуса, не давать ему остыть, не закалять. Точный «рецепт» классической булатной стали был утерян во времена войн, однако в 19 веке Павел Аносов, русский горный инженер, фактически восстановил особенности производства этой субстанции. Повторили опыты по созданию булата и в СССР – так технология изготовления изделий из этого материала сохранилась до наших дней.

Булатная сталь производится путем варки руды и образования своеобразных лепешек, названных вутцем. Мастера соединяли эти слитки между собой, выполняя кузнечную сварку, – таким образом получали желаемый меч или нож. Для изготовления оружия из дамасской стали умельцы накладывали друг на друга железо с разным содержанием углерода, делая некое подобие сэндвича. В конце скрепляли все вместе, используя кузнечную сварку. Такие изделия выглядели красиво, но недостатки дамаска для ножей уже тогда были очевидными при сравнении с булатом. Основную разницу между двумя современными видами сплавов можно рассмотреть в таблице.

| Отличительные особенности | Булатная сталь | Дамасская сталь |

| Технология изготовления | Варка | Ковка |

| Рисунок | Хаотичный (получается при кристаллизации) | Строгий, геометрический, в зависимости от профессионализма мастера (получается при ковке) |

| Упругость | Крайне высокая | Разная, в зависимости от применяемых материалов |

| Состав | Железо, углерод (примерно 1,9%) | Сталь с различным содержанием углерода |

Это интересно: Аустенитная сталь — особенности и характеристики

Область применения

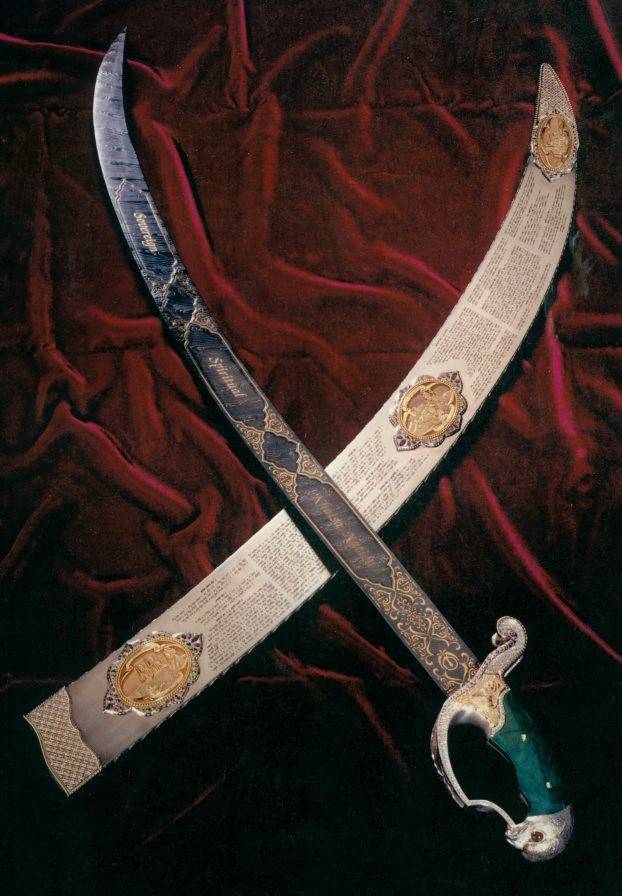

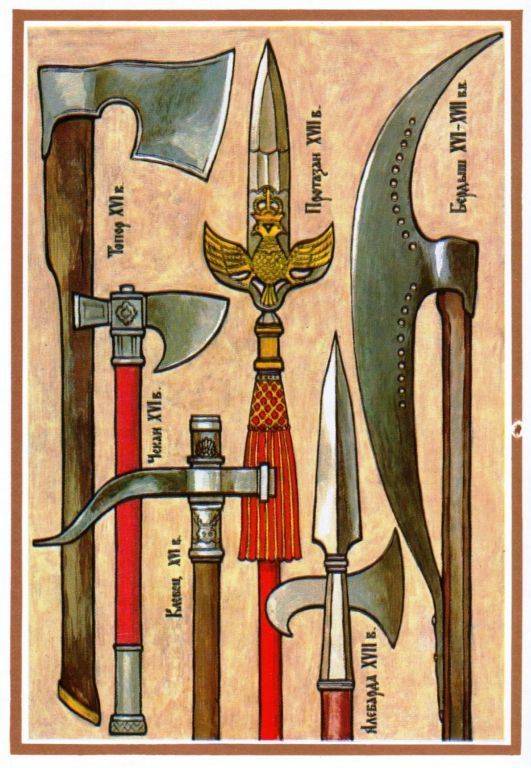

Когда на поле боя использовалось исключительно холодное оружие, булатная сталь высоко ценилась. Только зажиточные воины могли себе позволить клинок из подобного материала. Сегодня булат используется при производстве лезвий в основном коллекционного холодного оружия. Популярность булатной стали прежде всего связана с довольно необычным рисунком, который получается на поверхности металла.

Когда на поле боя использовалось исключительно холодное оружие, булатная сталь высоко ценилась. Только зажиточные воины могли себе позволить клинок из подобного материала. Сегодня булат используется при производстве лезвий в основном коллекционного холодного оружия. Популярность булатной стали прежде всего связана с довольно необычным рисунком, который получается на поверхности металла.

В других областях промышленности булат не получил широкого применения. Это связано с тем, что он существенно уступает легированным составам практически по всем показателям. Кроме этого, сложность изготовления металла повышает его стоимость.

Таблица составов ножевых сталей

Сталь | Углерод | Хром | Кобальт | Медь | Марганец | Молибден | Никель | Азот | Фосфор | Кремний | Сера | Вольфрам | Ванадий |

Н–1 | 0,2 | 14,00–16,00 | – | – | 2,0 | 0,50–1,50 | 6,00–8,00 | 0,1 | 0,0 | 3,00–4,50 | 0,0 | – | – |

O–1 | 0,85–1,00 | 0,40–0,60 | – | – | 1,00–1,40 | – | 0,3 | – | – | 0,5 | – | – | 0,3 |

W–1 | 0,70–1,50 | 0,2 | – | – | 0,10–0,40 | 0,1 | 0,2 | – | – | 0,10–0,40 | – | 0,5 | 0,1 |

A–2 | 0,95–1,05 | 4,75–5,50 | – | – | 1,0 | 0,90–1,40 | 0,3 | – | – | 0,5 | – | – | 0,15–0,50 |

D–2 | 1,40–1,60 | 11,00 13,00 | – | – | 0,6 | 0,70–1,20 | 0,3 | – | – | 0,6 | – | – | 1,1 |

M–2 | 0,95–1,05 | 3,75–4,50 | – | – | 0,15–0,40 | 4,75–6,50 | 0,3 | – | – | 0,20–0,45 | – | 5,00–6,75 | 2,25–2,75 |

W–2 | 0,85–1,50 | 0,2 | – | – | 0,10–0,40 | – | 0,2 | – | – | 0,10–0,40 | – | – | 0,15–0,35 |

1095 | 0,90–1,03 | – | – | – | 0,30–0,50 | – | – | – | 0,0 | – | 0,1 | – | – |

20–CV | 1,9 | 20,0 | – | – | 0,3 | 1,0 | – | – | – | 0,3 | – | 0,6 | 4,0 |

5160 | 0,56–0,64 | 0,70–0,90 | – | – | 0,75–1,00 | – | – | 0,0 | 0,15–0,30 | – | – | – | |

52100 | 0,98 1,10 | 1,30–1,60 | – | – | 0,25–0,45 | – | – | – | 25,0 | 0,15–0,30 | 0,0 | – | – |

420J2 | 0,2 | 12,00 14,00 | – | – | 1,0 | – | – | – | 0,0 | 1,0 | 0,0 | – | – |

425 Modified | 0,40–0,54 | 13,50–15,00 | – | – | 0,5 | 0,60–1,00 | – | 0,0 | 0,8 | 0,0 | – | 0,1 | |

440A | 0,65–0,75 | 16,00–18,00 | – | – | 1,0 | 0,8 | – | – | 0,0 | 1,0 | 0,0 | – | – |

440B | 0,75–0,95 | 16,00–18,00 | – | – | 1,0 | 0,8 | – | – | 0,0 | 1,0 | 0,0 | – | – |

440C | 0,95–1,20 | 16,00–18,00 | – | – | 1,0 | 0,8 | – | – | 0,0 | 1,0 | 0,0 | – | – |

440XH | 1,6 | 16,0 | – | – | 0,5 | 0,8 | 0,4 | – | – | 0,4 | – | – | 0,5 |

AUS–6 | 0,55–0,65 | 13,00–14,50 | – | – | 1,0 | 0,5 | – | 0,0 | 1,0 | 0,0 | – | 0,10–0,25 | |

AUS–8 | 0,70–0,75 | 13,00–14,50 | – | – | 0,5 | 0,10–0,30 | 0,5 | – | 0,0 | 1,0 | 0,0 | – | 0,10–0,26 |

AUS–10 | 0,95–1,10 | 13,00–14,50 | – | – | 0,5 | 0,10–0,31 | 0,5 | – | 0,0 | 1,0 | 0,0 | – | 0,10–0,27 |

GIN–1 | 0,9 | 15,5 | – | 0,6 | 0,3 | – | 0,0 | 0,4 | 0,0 | – | |||

ATS–34 | 1,1 | 14,0 | – | – | 0,4 | 4,0 | – | – | 0,0 | 0,4 | 0,0 | – | – |

154CM | 1,1 | 14,0 | – | – | 0,5 | 4,0 | – | – | – | 0,3 | – | – | |

ATS–55 | 1,0 | 14,0 | 0,4 | 0,2 | 0,5 | 0,6 | – | – | – | 0,4 | – | – | – |

VG–10 | 0,95–1,05 | 14,50–15,50 | 1,30–1,50 | 0,5 | 0,90–1,20 | – | – | 0,0 | 0,6 | – | – | 0,10–0,30 | |

BG–42 | 1,2 | 14,5 | – | – | 0,5 | 4,0 | – | – | – | 0,3 | – | 1,2 | |

MBS–26 | 0,85–1,00 | 13,00–15,00 | – | – | 0,30–0,60 | 0,15–0,25 | – | – | 0,0 | 0,7 | 0,0 | – | |

MRS–30 | 1,1 | 14,0 | – | – | 0,5 | 40,0 | – | – | 1,0 | – | – | 0,3 | |

CPM–S30V | 1,5 | 14,0 | – | – | – | 2,0 | – | 0,2 | – | – | – | 4,0 | |

CPM–560V | 2,2 | 17,0 | – | – | 0,4 | 40,0 | – | – | – | 0,4 | – | – | 5,5 |

CPM–S90V | 2,3 | 14,0 | – | 1,0 | – | – | – | 9,0 | |||||

CPM–10V | 2,5 | 5,3 | – | – | 0,5 | 1,3 | – | – | – | 0,9 | 0,1 | – | 9,8 |

CPM–3V | 0,8 | 7,5 | – | – | – | 1,3 | – | – | – | – | – | 2,8 | |

Hitachi Blue Super Steel | 1,40–1,50 | 0,30–0,50 | – | – | 0,20 0,30 | 0,30–0,50 | – | – | 0,0 | 0,10–0,20 | 0,0 | 2,00–2,50 | 0,5 |

Sandvik 12C27 | 0,6 | 13,5 | – | – | 0,4 | – | – | – | 0,0 | 0,4 | 0,0 | – | – |

Sandvik 12C27 Mod, | 0,5 | 14,5 | – | – | 0,6 | – | – | – | 0,3 | 0,4 | 0,0 | – | – |

Vascowear | 1,1 | 7,8 | – | 0,3 | 1,6 | – | 1,2 | – | 1,1 | 2,4 | |||

X–15TN | 0,4 | 15,6 | – | – | 0,5 | 1,7 | 0,3 | 0,2 | 0,0 | 0,2 | 0,0 | – | 0,3 |

ZDP–189 | 3,0 | 20,0 | – | – | – | – | – | – | – | – | – | – | – |

Слоистость.

В январе 11- го года прошла “Булатная конференция”. Я представил доклад, в котором говорится об отжиге и слоистости в булате. Повторяю основное

При варке булата важно достичь режима кипения “красным ключом”- ровной, спокойной конвекции без пузырей. Для получения качественного металла требуется 1,5 часа такого кипения на каждый кг

В результате получаем слиток пронизанный нитями карбидов с плотностью 50/см. При отжиге карбиды растворяются и разлагаются, но разница в уровне углерода- сохраняется. После осаживания слитка и восстановления карбидов расстояние между этими слоями равно 50…70 микрон. Что даёт эта слоистость?- Узор, ничего более. Так же, как и в дамаске, здесь слои дают возможность формировать узор на поверхности клинка. Слои карбидов не увеличивают прочность, или режущие свойства. Они лишь дают возможность управлять узором.

Та же ситуация в дамаске: слои формируют узор, но не режущие, или прочностные характеристики. Обратный эффект в порошковых сталях – в них достигнута максимальная равномерность структуры – никаких слоёв, отсюда и максимальные режущие свойства, но без узора. Ещё раз: слои в булате и дамаске дают декоративность, узор. Но не оказывают влияния на рабочие свойства. Если и влияют- то в худшую сторону.

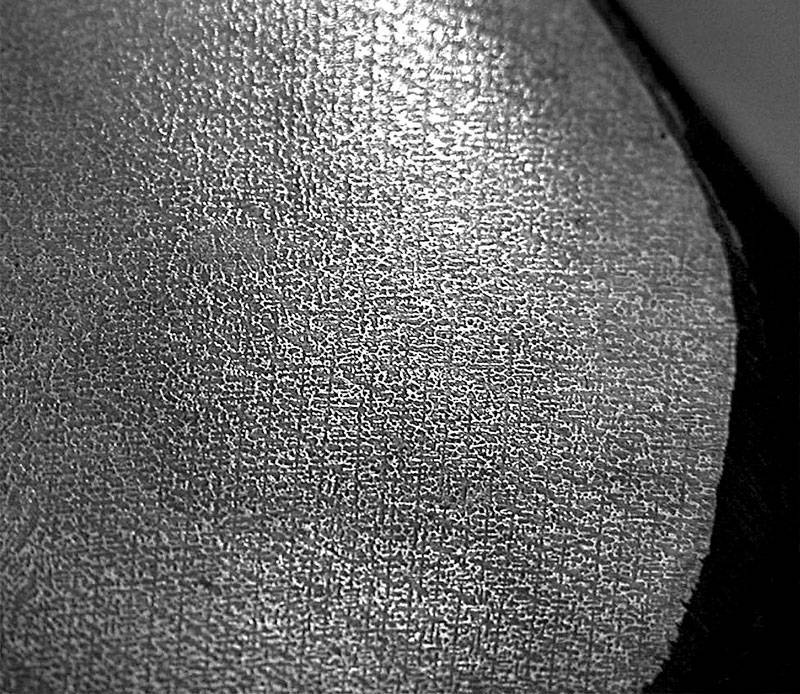

Слоистость в слитке начинается так (фото)

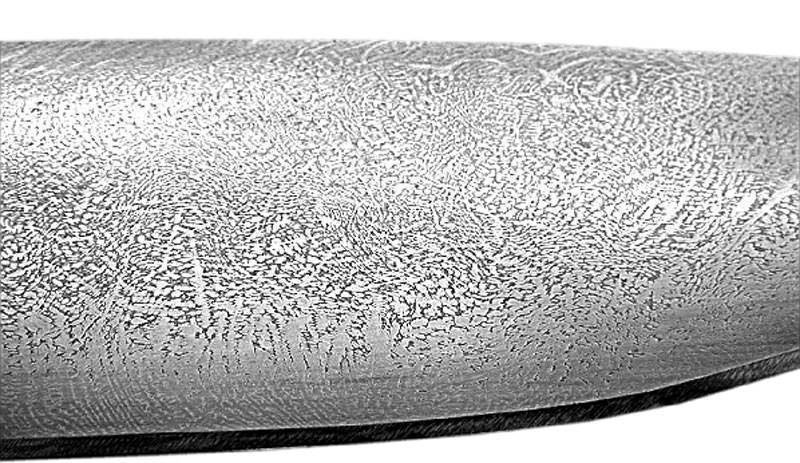

Конечный результат – узор. Получен из этого слитка.

Ереси и мифотворчество.

Как и во всякой религии, в поклонении булату, есть прямая и ясная догма – генеральная линия партии, и есть еретики, бредущие по краям, правые уклонисты, левые сепаратисты и колеблющиеся. Поскольку я иду по магистрали, то надо смотреть, чтоб не было особого разброда, была дискуссия в пути, но все шли в одну сторону к сияющей вершине. Лет 10 назад я посрубал головы двум ересям: ” дендритной” (С. Лунёв) и “недорасплав железа в чугуне” (Гуревич, Архангельский, Таганов). Головы были отрублены напрочь, ни один из этих ересиархов не сказал ни слова за 10 лет в защиту своих бредовых идей, да и сейчас не скажет. Хотя понимаю, что читать меня и ссылаться- неприлично, поэтому никто не читал(ну разве что ночью под подушкой с фонариком, чтоб не засекли). Рождаются новые ереси, причём из того же источника. Причину я описал подробно: дивиденды получают на “тайне булата”- открытие этой тайны- нож в горло, нечем будет спекулировать.

Свеженькая ересь звучит так:

“В булате, сваренном в тигле, есть ‘нанотрубки’, (одна из разновидностей фуллеренов, в форме гантели). В стали -нанотрубок нет. Твердость фуллеренов 120 ед. НРС;1,2 Мооса (у алмаза-1,0 ед).

Вот эти трубки обеспечивают преимущества булата над сталью”

Буду краток.

У фуллеренов твердость конструкции. После механического разрушения- это графит. Сферы не обладают режущими свойствами. Лучшее применение, которое нашли фуллеренам- присадка к смазкам. Т е они обладают не режущими свойствами, а противоположными- антифрикционными. Зная это я поставил простой опыт- проверка режущих свойств нанотрубок. Взял 10 ампул с трубками(они боятся влаги, но не боятся температуры),

смешал с порошком чугуна и сварил дамаск. В одном лезвии у меня было столько фуллеренов, сколько находится в 10.000 кг слитков булата. Результат: ни малейшей прибавки режущих свойств!

Любой и каждый может этот опыт повторить. Наличие фуллеренов в слитке показывает любой спектрограф, после этой проверки можно рассуждать отчего режет нож, сделанный из этого слитка.

Фото 2. Остатки 25 карат фулереннов. Было сварено 4 дамаска без малейшей прибавки в резе

Всё. Пусть ваш ересиарх докажет, что фуллерены – реж ут! На самом деле важнее

ут! На самом деле важнее

форма. Если я возьму пруток СРМ 10В, без расковки и выводки сделаю ТО и закалку, то резать этот пруток будет так же, как и фуллерены. У цементита твёрдость 70 ед. и агрессивная остроугольная форма- режет он лучше, нежели скруглённый карбид хрома при твёрдости 80 ед. известная разница между нерж. сталью и чёрной.

Всё на эту тему. Поражает стадность мышления, действительно никто не догадывается, что любое утверждение можно проверить экспериментом и опровергнуть болтовню, вместо того, чтобы пережёвывать её годами?!

Разбираемся в терминологии

В общем, здесь все не так сложно, как может показаться. Общим у этих материалов является наличие узора, но технологии их изготовления различаются радикально. Легендарный индийский булат – это, к сожалению, утраченная технология: когда-то она передавалась изустно и так тщательно скрывалась, что полностью утерялась несколько веков назад. Производство булата было недешевым, а уже в XVII веке начали появляться доступные и достаточно качественные промышленные стали, поэтому спрос на булат упал, а затем и вовсе сошел на нет. Все, что мы знаем о нем (частично благодаря истории, частично благодаря экспериментам русского металлурга Павла Петровича Аносова), укладывается в пару фраз – булат был исключительно прочным, резучим и, конечно, легендарно красивым. На Руси булат часто назывался харалугом (хоролугом), или харалужной (хоролужной)* сталью, хотя в сказках мы частенько встречаем и сам термин «булат».

* Можно встретить как одно, так и другое написание. Возможно, правильнее будет вариант, вынесенный за скобки, так как, во-первых, именно он встречается в древних источниках, в том же «Слове о полку Игореве», во-вторых, он сохраняет букву «а» в общетюркском корне «хара»/«кара» («черный»).

Кстати, о сказках и былинах. Булатным клинкам в них приписываются чуть ли не магические свойства, но думать, что это какой-то несуществующий, сказочный металл – неправильно. На самом деле булат был просто лучшим вариантом для своего времени. Практические тесты даже лучших образцов, доживших до наших дней, показывают свойства, близкие к обычным недорогим углеродистым сталям современного изготовления. Однако в Средние века основную массу клинков делали из столь низкокачественного сырья, что даже такие свойства казались современникам мистическими и волшебными.

В свое время Аносову в первой половине XIX века удалось создать сплав, полностью отвечающий всем характеристикам булата. Хотя, конечно, достоверно мы не можем знать о том, насколько технология и состав, открытые нашим металлургом, сходны с «оригиналом». Дело в том, что технологий производства булата и в древности существовало несколько: воссоздал ли Аносов одну из них или придумал собственную, доподлинно неизвестно.

Булат клинка турецкой сабли – то, что мы и называем историческим булатом

И вот теперь мы подходим собственно к разъяснению. Исторически существовало две главных технологии получения узорчатой стали. Одна из них подразумевала литье, другая – сварку и проковку нескольких видов сталей между собой; первая оставила за собой название булата, а вторая стала называться дамаском.

- Литой булат – это узорчатая сталь в привычном нам историческом понимании, полученная литейными и кузнечными методами.

- Сварной булат (или дамаск) – это узорчатая сталь, полученная преимущественно кузнечными методами.

Высококачественное оружие изготавливалось из специальных «булатных» слитков, называемых вутц. Именно красоту булатного узора связывали с его великолепными свойствами. Но вутц был дорог и сложен в производстве, что подстегнуло поиски технологий создания узорчатых клинков альтернативными средствами. То, что ныне называется дамаском, начали производить специально, складывая и проковывая несколько слоев заготовок из разных видов стали. Новый материал по прочности не уступал булату, а внешне получался куда красивее, чем литой булат.

Теперь чуть подробнее о типах булата и видах дамаска – такое деление мы сделаем из-за того, что классифицируем материалы по разным принципам: касательно булата расскажем про легирующие элементы в его составе, а касательно дамаска – еще и про несколько технологий.

История

Булат производили в Индии (под названием вуц), в Средней Азии и в Иране под названиями табан, хорасан, фаранд. Аль-Бируни приводил некоторые сведения о его производстве: «Совсем другой сорт получается, когда в тигле указанные вещества плавятся неодинаково и между ними не происходит совершенного смешения. Отдельные частицы их располагаются вперемешку, но при этом каждая из них видна по особому оттенку. Называется это фаранд. В мечах, которые их (два оттенка) соединяют, он высоко ценится». На Руси были знакомы с восточным булатом и изделиями из него, есть также сведения о закупке булата для производства оружия и доспехов. Для его классификации использовались такие термины, как красный и синий булат, красное железо. В России литой булат, аналогичный старинным восточным образцам, был получен на Златоустовском заводе под руководством русского горного инженера, начальника Златоустовских заводов генерала-майора П. П. Аносова. Аносов начал заниматься булатом в 1828 году по поручению Горного ведомства. После огромного числа опытов были получены образцы булатных клинков и слитки булатной стали. В отчётах Аносова описываются и воспроизведённые им способы получения классической кованой дамасской стали, но делается вывод о том, что это нетехнологично. В 1839 году оружие и другие изделия из русского булата демонстрировались в Санкт-Петербурге, в 1841 году работа Аносова «О булатах» была представлена на Демидовскую премию.

Выплавление

Варку булата я подробно рассмотрел в предыдущих статьях, поэтому сейчас лишь несколько попутных замечаний: исторического и психологического характера.

Самые древние печи для выплавки тигельной стали – на острове Шри-Ланка (Цейлон). Самые современные, приближенные к нам по времени – в Афганистане и Туркменистане. Любой процесс, однажды родившись, развивается, растет и умирает. В разных районах Востока плавили тигельную сталь. В каждой деревне лапти плетут по своему, есть рядовые мастеровые, а есть гениальные мастера- генераторы идей и двигатели прогресса. Поэтому мой призыв к спорщикам: уточняйте, о чем вы говорите, время и место, поскольку сейчас все разговоры о булате в точности соответствуют юмореске Кристофера Бакли:”Летел из Бостона в Чикаго. И всю дорогу пассажиры за моей спиной спорили: – кто такие ‘русские’?!

Один доказывал, что это скифы степей, а второй – что это северные варяги. Ни один из них не знал, где находится Россия, и кто такие ‘русские’. Они просто пересказывали друг другу содержание книг двух разных авторов”

Глупо заниматься пересказом прочитанного и спорить, какой метод варки лучше, опираясь на книжные знания. Кто сейчас лучше всех сварит – тот и прав. Я пишу только о своём опыте и варю самый прочный и режущий булат: вызываю на соревнование любого – переспорьте!

История: при попытке выплавить железо из руды, всегда с лёгкостью получается чугун, а железо – с трудом. Этот чугун скапливался сотни лет не находя применения. Но был расцвет “бронзового века”, и с бронзой уже умели делать все мыслимое. Эти знания применили на чугуне и получили тигельную сталь. На протяжении пары тысяч лет булат получали только из чугуна, простым его обезуглероживанием. Доказательство просто и убедительно – найденные тысячи тиглей легкоплавки: температура их плавления 1400 град. Не может быть и речи о плавлении в них железа с любыми компонентами. Был простой “передел чугуна”- его плавили без флюса и крышки, непрерывно повышая температуру. С какого-то момента начинали бросать в тигель листья софоры и, по вспышке сгорания их, определять температуру точно. Поскольку при 1392 градуса дутье надо было выключать, иначе тигель расплавится. Листья были не мистической добавкой, а простым индикатором температуры. 90% булата – это просто обезуглероженный чугун без малейшего налета мистики.

Передел чугуна – получение стали.

В Европе его осуществили в 1855 г.

Бессемеровский метод для кремнистых чугунов, и Томасовский – для фосфористых. Варили в конвертере 10…15 тонн за 10…20 мин. Но разница с индийским способом – не в масштабах, а в конечном продукте. В Европе получали низкоуглеродистую сталь:0,1%…0,25%С и делали с ней что хотели, а индусы получали сталь с 1,85…1,87%С и она была не ковкой. Вот в этой точке и появилась вилка- расхождение технологий. Сталь из тигля переливалась в форму, получалась лепешка толщиной 1/2 дюйма и она шла в дальнейшую обработку- отжиг.

В самой Индии хорошо отлаженный процесс уже не менялся: лепешки не отличаются качеством хоть 300 лет им хоть 600. В Персии, Афганистане и Туркменистане было развитие. Появились легирующие добавки, высоко температурные тигли, флюсы, крышки, газовые среды. Мне лично персидские слитки больше нравятся по чистоте и плотности металла, нежели индийские вуцы.

Весь этот процесс передела чугуна закончился после оккупации Индии англичанами. Они привезли с собой свою знаменитую шеффилдовскую сталь, которая превосходила булат качеством, количеством и ценой.

Булат сразу умер. Он отличался от стали одним: узором. И эта разница так и сохраняется до сих пор. Булат хуже стали по всем параметрам, но красивее. Хочу уточнить: хотя булат не строгает дерево, не режет овощи и многое еще не делает, он лучше стали режет мясо и шкуру зверя. Это не мало. Охотник предпочтет булатный нож из-за легкости реза. Примем на веру легенду, рассказанную Вальтером Скоттом (сказочник тот еще был!), как мечом разрубили 6 щитов одним ударом, а булатной сабелькой распороли подушку. В этом вся разница: в бою лучше меч, а при резе подушек- булат.

Резюме по варке булата в тигле.

В тигле получают узорчатую сталь весьма среднего по нынешним меркам качества. Но узорчатую. Поэтому эстеты, считающие узор отличием и достоинством могут не расстраиваться – настоящий узор может быть получен только в тигле!!! Для меня узор- признак неравномерности стали, той самой неравномерности, из-за которой происходят 85% поломок инструмента.

Переходим ко второму пункту- отжигу.

Основные виды ножей и сфера применения

Булатные ножи, как и прочие разновидности этого режущего инструмента, бывают цельнометаллическими, с фиксированным клинком, складными. Нельзя однозначно утверждать, какое изделие будет надежнее и долговечнее. Служить все три вида ножей будут одинаково долго, как если бы для производства использовалась дамасская сталь. Изделие с фиксированным лезвием обычно продается вместе с добротным кожаным чехлом, что увеличивает его ценность и срок службы.

В зависимости от сферы применения, условно можно выделить следующие виды клинков из булатной стали: для рыбалки, охоты, туризма, метательные. Отдельными категориями идут подарочные (коллекционные) и военные модели ножей. Различия будут в длине и форме лезвия, а также материале рукояти, для изготовления которой применяют высокопрочную древесину, благородные металлы, рога животных, ценные резные породы дерева.

Рукоять может быть дополнена оригинальным орнаментом, красота и сложность исполнения которого зависят от физических возможностей мастера и особенностей материала С учетом общей цены изделия экономить на этой части ножа не принято.

Тесты булатных ножей против легированных сталей

В сообществе охотников и просто любителей ножей многие годы не утихают споры, являются ли булатные ножи лучше ножей из современных легированных сталей. Для ответа на этот вопрос был проведён тест по резке каната. Лучшими были признаны те ножи, которые смогут провести наибольшее число резов каната без заточки. Кандидаты были отобраны такие:

- Benchmade из стали N690;

- Benchmade из стали 440с;

- Нож фирмы Marttiini из обычной углеродистой стали (данная марка славится отличной термообработкой своей стали);

- Классический булат от кузнеца Л.Архангельского;

- Углеродистый булат кузнеца С.Лунева;

- Булатный нож от кузнеца Пампухи (является одним из немногих мастеров, которые могут изготовить качественный булат);

- Нож из нержавеющего булата от Пампухи (Нержавеющий булат – современная разработка, которая должна сохранять все лучшие свойства классического булата, не ржавея при этом).

Все ножи перед тестом были тщательно заточены на станке «Lansky» под угол в 20 градусов. После такой заточки все ножи легко брили волосы на предплечье. Канат для теста был обмотан малярным скотчем.

По результатам теста оказалось, что булаты кузнеца Пампухи уверенно выбились в лидеры. Количество резов каната в три раза превысило результаты ножей Benchmade, которые заняли второе место. Булатные ножи Архангельского и Лунева оказались в конце списка, проиграв даже углеродке Marttiini.

Лучшими оказались ножи мастера Пампухи, которые дополнительно подверглись тестам на сухих сосновых брусьях, которые не строгали, а рубили, пытаясь проверить нож на высокие ударные нагрузки. В результате дополнительных тестов режущая кромка не получила видимых повреждений. Даже с толстыми подводами и неидеальной для резки геометрией изделия мастера оставили позади своих конкурентов.

Рубрики

- Al Mar

- Arcos

- Becker Knife & Tool

- Benchmade

- Boker

- Buck

- Camillus

- Chris Reeve Knives

- COLD STEEL

- Colt

- Columbia River Knife and Tool

- CRKT

- Dick

- Extrema Ratio

- Fiskars

- Gerber

- Harley-Davidson

- Hatamoto

- Helle

- Ka-Bar

- Kershaw Knives

- Leatherman

- Microtech

- Mora of Sweden

- Multitool

- Ontario

- Opinel

- Samura

- SOG

- Spyderco

- Timberline knives

- Tojiro

- Victorinox

- Viking Norway

- АиР

- Арнис

- Без рубрики

- Боевые ножи

- Видео

- Видео НБ

- Законы

- Заточка

- Златоустовская оружейная компания

- Изготовление ножей

- Кизляр

- Книги

- Кухонные ножи

- Материалы рукоятей

- Ножевой бой

- Ножевые стали

- Ножи

- Ножны

- НОКС

- Охотничьи ножи

- Производители ножей

- Разное

- Складные ножи

- Случаи применения

- СПАС

- Статьи о НБ

- Стили НБ

- Толпар

- Туристические ножи